Made in Germany, mit innovativer Technologie: So werden Jeans nachhaltiger

Die meisten von uns haben sie im Schrank und die meisten von ihnen werden alles andere als umweltfreundlich produziert. Die Rede ist von Jeans. Von der Baumwollproduktion über die Herstellung des Denim-Stoffs und seine Bearbeitung bis zum Transport – die Produktion von Jeans verbraucht viele Ressourcen und viele der herkömmlichen Methoden zur Denim-Bearbeitung sind schädlich für Arbeiter*innen und Umwelt.

Aber Jeans können auch nachhaltiger produziert werden! Das beweist die Modekette „C&A“: In einer innovativen Fabrik in Mönchengladbach – der „Factory for Innovation in Textiles (FIT)“ – testet „C&A“ wie Jeans nachhaltiger werden können. Die „FIT“ „stellt die konventionellen Paradigmen der textilen Lieferkette in Frage, „indem sie „nachhaltigere Beschaffungs-, Produktions- und Distributionsmethoden“ einführt, so „C&A“. Dabei arbeitet das Modeunternehmen auch mit Start-ups zusammen, die Expertise rund um nachhaltigere Produktion einbringen.

Wie genau das funktioniert, darüber haben wir mit Felix Holtgrave, Co-Gründer des Start-ups „140Fahrenheit“, sowie mit Betty Kieß, Head of Corporate Communications „C&A Europe“, gesprochen.

femtastics: Felix, was genau macht Dein Start-up „140Fahrenheit“?

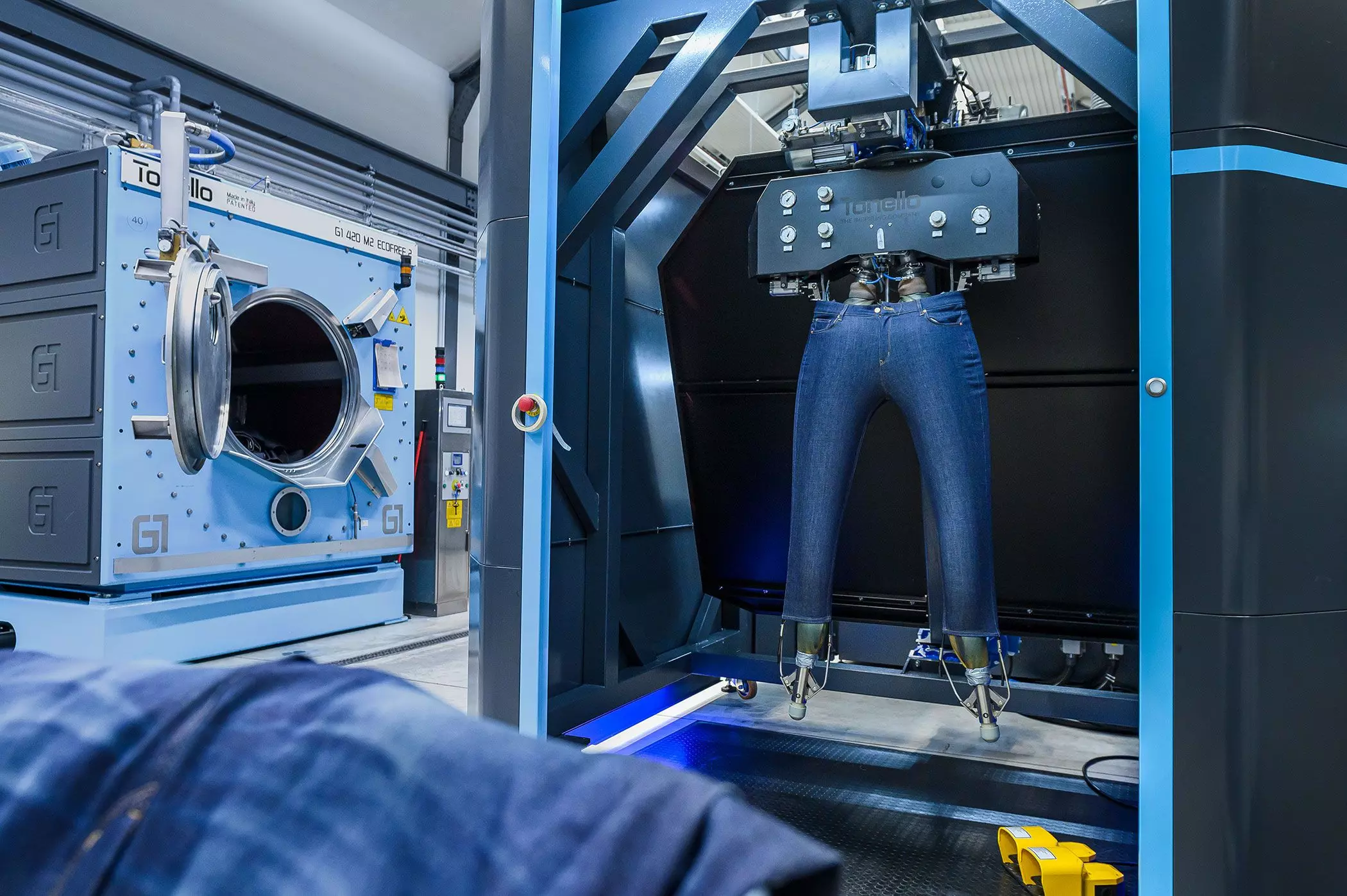

Felix Holtgrave: Als innovatives Start-up in der Textil- und Bekleidungsbranche revolutionieren wir dank modernster Laser-, Wasch- und Wasserrecyclingtechnologie im Herzen Europas die herkömmliche Art der Denim-Veredelung. „100% Made in Germany“. Wir setzen auf Nachhaltigkeit, Digitalisierung sowie soziale Verantwortung. Wir finden, eine Branche, die sich ständig verändert, braucht innovative und nachhaltige Lösungen. Ein grüner Anstrich allein reicht nicht aus, um in Zukunft erfolgreich und vor allem ökologisch agieren zu können.

Ein grüner Anstrich allein reicht nicht aus, um in Zukunft erfolgreich und vor allem ökologisch agieren zu können.

Wie ist das Unternehmen entstanden und welche Rolle hast Du dabei?

Schon unser Großvater und unser Vater waren in der Textil- und Bekleidungsbranche tätig und eröffneten bereits vor knapp 40 Jahren ihre erste Wäscherei. Die Textilbranche begleitet meinen Bruder, Dr. Maximilian Holtgrave, und mich seit unseren Kindheitstagen und auch die Tradition eines Familienunternehmens wussten wir immer zu schätzen.

So haben wir beschlossen, in die Fußstapfen unseres Vaters bzw. Großvaters zu treten und die Familientradition fortzuführen. Heute verantworte ich als Managing Director das operative Geschäft. Mein Bruder Maximilian ist aktuell Gesellschafter und derzeit in einer Unternehmensberatung tätig.

Felix Holtgrave ist Co-Gründer des Start-ups „140Fahrenheit„.

Natürlich können wir die Welt nicht retten, aber wir möchten als Pioniere vorweggehen und zeigen, dass durch Innovation, Ressourceneffizienz sowie Respekt vor Mensch und Umwelt eine nachhaltige Produktion und insbesondere „Made in Germany“ möglich sind.

Im Mai 2021 begann die Bauphase des rund 4.300 m² großen Areals der „FIT“ in Mönchengladbach. Im Sommer 2022 kamen die ersten nachhaltig in der „FIT“ produzierten Jeans auf den Markt. „Mit unserem neuen Produktionsstandort setzen wir Standards für eine digitale und nachhaltige Textilproduktion. Dazu hinterfragen wir bestehende Paradigmen, verkürzen Lieferzeiten und gewinnen mehr Flexibilität“, sagt Betty Kieß, Head of Corporate Communications „C&A Europe“. „Wir schaffen zukunftsfähige Arbeitsplätze in Europa und erschließen Digitalisierungs- und Automatisierungspotentiale mit Partner*innen aus Wirtschaft und Wissenschaft. Textilherstellung kann ressourcenschonend sein und diese Erkenntnis möchten wir mit unseren Partner*innen teilen.“

Was ist euer Ziel?

… to make the world a better place. Natürlich können wir die Welt nicht retten, aber wir möchten als Pioniere vorweggehen und zeigen, dass durch Innovation, Ressourceneffizienz sowie Respekt vor Mensch und Umwelt eine nachhaltige Produktion und insbesondere „Made in Germany“ möglich sind. Schon heute ist unsere Denim-Wäscherei in Puncto Ressourceneffizienz absolut state of the art.

Dennoch haben wir uns noch höhere Ziele gesetzt. Unsere Denim-Wäscherei soll dank einem Mix aus Solar- und erneuerbarer Energie noch in diesem Jahr CO2-frei agieren können. Im Hinblick auf steigende Energiepreise investieren wir schon heute in umfangreiche Energierückgewinnung, um den Energiebedarf unserer Produktion auf ein Minimum reduzieren zu können. Unsere Wasserrecyclingquote möchten wir perspektivisch noch weiter ausbauen, um den Wasserverbrauch je Hose noch weiter zu reduzieren.

Wie veredelt ihr die Jeans und warum ist das nachhaltiger als die herkömmliche Methode?

Umgangssprachlich formuliert verleihen wir der Jeans ihren Charakter. Ist es eine dezente Jeans mit dunkler Waschung oder eine auffällige Variante mit starken Used-Effekten und heller Bleach-Optik? Die zuvor rohe Jeans – Raw Denim – erhält bei uns ihre Optik mit all ihren Details. Konventionell werden dafür viel Wasser, Energie und teils giftige Chemikalien eingesetzt. Ihren sogenannten Used-Look erhält die Jeans dann mithilfe von handelsüblichem Schleifpapier. Per Hand werden z.B. die „Whiskers“, die Sitzfalten, aufgebracht. Dabei werden feine Indigo-Farbpartikel freigesetzt und gelangen in die Atemwege. Bei uns übernimmt diesen Part eine Laser-Maschine. Der Laser appliziert die gleichen Effekte auf die Hose, wobei die abgetragenen Indigo-Farbpartikel abgesaugt und gefiltert werden, sodass keine gesundheitlichen Gefahren für unsere*n Mitarbeiter*in an der Maschine bestehen.

Beim Waschen werden üblicherweise häufig umweltschädliche Verfahren mit Bimssteinen für den sogenannten Stone Wash-Effekt, Kaliumpermanganat oder Chlor angewandt. Wir können dank modernster Maschinentechnik und innovativen Verfahrenstechniken gleiche Optiken ohne den Einsatz dieser Methoden erzeugen.

Im konventionellen Bereich verbraucht eine Hose in der Wäscherei zwischen 60–90 Liter Wasser. Wir verbrauchen im Schnitt 10–11 Liter je Hose, wovon aktuell circa 50% recycelt und am Folgetag erneut in die Produktion eingespeist werden.

In der „FIT“ werden Jeans mit moderner Technik wie einem Laserverfahren von „140Fahrenheit“ statt umwelt- und gesundheitsschädlicher herkömmlicher Methoden bearbeitet.

Im konventionellen Bereich verbraucht eine Hose in der Wäscherei zwischen 60–90 Liter Wasser. Wir verbrauchen im Schnitt 10–11 Liter je Hose, wovon aktuell circa 50% recycelt und am Folgetag erneut in die Produktion eingespeist werden.

Arbeitet ihr auch für andere Unternehmen außer „C&A“?

Wir sind ein relativ junges Start-up und haben Anfang dieses Jahres unsere Produktion aufgenommen. Mit dem Hosenspezialisten „Alberto“ konnten wir bereits eine Kollaboration im Bereich Bike-Jeans umsetzen. Darüber hinaus befinden wir uns in vielversprechenden Konzeptions- und Testphasen mit weiteren namhaften Brands aus der Branche. Für das Jahr 2022 liegt unser Fokus zu 100% auf „C&A“.

Was sind eure nächsten Schritte, wie stellt ihr euch die nächsten Monate, Jahre vor?

Auf Basis des großen Zuspruchs, den wir innerhalb der Branche verspüren, gehen wir davon aus, dass neben dem generellen Re-Shoring-Trend – also der Rückholung der Produktion in die Nähe – sich auch „Made in Germany“ wieder als echte Alternative etablieren wird. Es wird uns gelingen, uns langfristig am Markt zu etablieren und weitere attraktive Arbeitsplätze in der Textil- und Bekleidungsbranche schaffen zu können.

femtastics: Betty, warum genau fiel die Standortwahl auf Mönchengladbach?

Betty Kieß: Die Wahl von Mönchengladbach als Standort war in erster Linie ein Bekenntnis zu den starken Partnerschaften, die wir in dieser Region zu Akteur*innen aus Wirtschaft und Wissenschaft pflegen. Dieser Standort ermöglicht es uns, von kurzen Lieferwegen zu profitieren, wissenschaftliche Erkenntnisse zu testen und diese schnell in die Praxis zu bringen. Wichtig war uns auch, dass wir mit dem Standort die Produktion näher an unsere Kernmärkte verlagern und so die Transportwege zu unseren Kund*innen verkürzen können.

Warum werden in der „FIT“ ausgerechnet Jeans hergestellt?

Die Jeans ist ein komplexes Produkt, das uns die Möglichkeit bietet, einen hohen Grad an Automatisierung in der Praxis zu testen. „C&A“ ist einer der europäischen Marktführer im Bereich Denim-Produkte. Darum können wir besonders mit der Jeansproduktion Maßstäbe für eine nachhaltige Textilproduktion setzen.

„C&A“ ist einer der europäischen Marktführer im Bereich Denim-Produkte. Darum können wir besonders mit der Jeansproduktion Maßstäbe für eine nachhaltige Textilproduktion setzen.

Felix hat uns schon erzählt, wodurch die „FIT“ so energie- und ressourcenschonend ist. Wie unterscheidet sich die Produktion in der „FIT“ darüber hinaus von der herkömmlichen Jeans-Produktion?

Durch diesen Standort mitten in Europa können wir die Distanz zwischen unserer Produktion und unseren Kernmärkten und den dadurch entstehenden CO2-Fußabdruck deutlich reduzieren. Und Dank Industrie 4.0 können wir auch die digitale Distanz zwischen den einzelnen Produktions- und Lieferschritten verkürzen: Alle unsere Maschinen kommunizieren mit Produktions- und Verkaufsdaten, sodass wir „on demand“, also angepasst auf die Nachfrage unserer Kund*innen, produzieren können.

Nachhaltig und lokal produziert – Jeans aus der „FIT“ in Mönchengladbach.

Die erste von „C&A“ in der „FIT“ produzierte Jeanskollektion im Frühjahr 2022 hatte eine Stückmenge von 420.000 – das ist nur eine sehr geringe Zahl im Verhältnis zu aller Jeans, die „C&A“ weltweit produziert. Wie relevant ist die „FIT“ dann überhaupt?

Für die Optimierung unserer Produktion ist „C&A FIT“ sehr bedeutend. Wir glauben auch, dass das Projekt bei vielen anderen Akteur*innen in der Textilindustrie auf Interesse stößt. Der gesamte Sektor steht vor globalen Herausforderungen, die zeigen, wie instabil globale Lieferketten sein können. Zudem muss die gesamte Textilindustrie mehr für eine nachhaltige Produktion von Kleidung tun. Umso wichtiger sind für uns die Partner*innen, mit denen wir unsere Lösungsansätze entwickeln.

Der gesamte Sektor steht vor globalen Herausforderungen, die zeigen, wie instabil globale Lieferketten sein können.

Wie kann die Produktion bzw. Produktionsmenge gesteigert werden?

Wir sind mit einer Produktion von 400.000 Jeans pro Jahr gestartet und haben die Möglichkeit, diese Produktion zügig zu verdoppeln. Wie schon gesagt produzieren wir „on demand“, also angepasst an die Nachfrage unserer Kund*innen. Seit dem Launch der Jeans in unserem Online-Shop steigt die Nachfrage und ab September werden wir die Jeans auch in ausgewählten Filialen anbieten. So werden wir die Produktion sukzessiv ausbauen.

Betty Kieß, Head of Corporate Communications „C&A Europe“; die nachhaltige Jeanskollektion aus der „FIT“

Werden die Erkenntnisse, die in der „FIT“ gewonnen werden, auch mit anderen Modeunternehmen bzw. -produzent*innen geteilt?

Für uns ist „C&A FIT“ ein Leuchtturmprojekt bei der Entwicklung und Anwendung neuer Verfahren zur Textilherstellung. Die Zusammenarbeit mit Akteur*innen aus der Wissenschaft ist für uns essenziell, um neue Wege gehen zu können. Dazu müssen wir unsere Erkenntnisse mit Partner*innen teilen, denn wir möchten, dass diese als Blaupause für Produktionsstandorte in anderen Teilen der Welt dienen.

Was schätzt ihr, wie lange wird es dauern, bis globale Unternehmen wie „C&A“ auch in einem größeren Rahmen – in Bezug auf die Gesamtproduktion – nachhaltiger werden?

Wir können zwar keinen konkreten Zeitpunkt nennen, erkennen aber einen klaren Trend: Eine nachhaltige Produktion spielt für unsere Kund*innen eine immer größere Rolle. Seit dem Launch von „C&A FIT“ stoßen wir auf großes Interesse in der Gesellschaft, wodurch wir diesen Trend bestätigt sehen. Wir können zwar nicht für andere global agierende Unternehmen sprechen, hoffen aber, dass „C&A FIT“ branchenweit Maßstäbe setzen kann.

Vielen Dank, Felix und Betty, für das Gespräch und die Einblicke!

Hier findet ihr „140Fahrenheit“:

Hier erfahrt ihr mehr über „C&A FIT“:

Fotos: „C&A“

– Werbung: In Zusammenarbeit mit „C&A“ –