„Bakery Snowboards“: Nachhaltig snowboarden mit Hannes und Michi

17. Oktober 2018

geschrieben von Verena Prechsl

Ursprünglich wollten sie nur herausfinden, wie man selber Snowboards baut – mittlerweile haben die zwei Münchner Johannes „Hannes“ Nissen-Mayer und Michi Mardofel ihr eigenes Unternehmen gegründet und versorgen alle Wintersportfans mit individuell gestalteten Boards und funktionaler Mode. Auf dem Schirm haben die beiden dabei nicht nur den Spaß auf der Piste, sondern auch das Thema Umweltschutz: Alle Modelle von „The Bakery Snowboards“ werden zu 100 Prozent in München hergestellt und enthalten möglichst nachhaltige Materialien wie Bambus. Wie daraus am Ende ein typisches „Bakery Board“ entsteht, haben uns der Doktor der mathematischen Physik und der studierte Marketing-Techniker in ihrem Werkstatt-Kollektiv „Werkbox“ im Stadtteil Berg am Laim verraten.

homtastics: Ihr habt Anfang 2014 mit der lokalen Snowboard-Produktion in München begonnen. Wie kam es dazu?

Hannes Nissen-Mayer: Wir kennen uns über einen gemeinsamen Studienkollegen und ich habe Michi beim Biertrinken von der Idee erzählt. Dann haben wir ziemlich schnell unsere jetzige Werkbox gefunden, uns eingemietet und angefangen zu bauen.

femtastics-Autorin Verena im Gespräch mit Hannes (32, links) und Michi (31) von „The Bakery Snowboards“.

Und es ging direkt los mit den Snowboards?

Michi Mardofel: Nee! Erstmal haben wir eine halbe Tonne Stahl bestellt um eine Presse zu bauen.

Hannes: Die meisten Maschinen, die man bei uns in der Werkstatt sieht, sind komplett selbst konstruiert und gebaut. Man kann nämlich nirgendwo einfach eine Snowboard-Presse kaufen. Das heißt, die ganzen Basic-Maschinen, die man in der Industrie findet, haben wir im ersten Jahr einfach selbst zusammengebaut. Erst dann konnten wir mit den Snowboards loslegen – insgesamt hat es ein Jahr gedauert, bis wir das erste Snowboard bauen konnten.

Das heißt, ihr wolltet ursprünglich gar nicht gründen, sondern einfach herausfinden, wie man ein Snowboard selbst fertigt?

Hannes: Genau – es steckte eher Neugier und Lust, einfach etwas zu machen dahinter, wir hatten keine „Gründung“ im Sinn. Erst später kam der Gedanke: „Hey, wir könnten die Boards individualisieren und wenn wir hier in München herstellen, gleichzeitig auch noch das Nachhaltigkeits-Thema mit reinbringen.“ Und so sind die Ideen nach und nach gekommen. Von da an ging’s weiter und wir haben viel rumprobiert und getestet bis wir vergangenes Jahr gesagt haben: Damit können wir jetzt auch an den Markt gehen und verkaufen.

Habt ihr so etwas wie einen typischen Tagesablauf?

Michi: Eigentlich haben wir eher zwei Saisons: Zum einen natürlich der Winter – sobald es schneit, rufen die Leute an und bestellen Bretter. Und die andere Produktions-Saison ist im Frühsommer, wenn die Shops bestellen, also nach den Messen. Zwischen diesen beiden Saisonen steht für uns viel Verschiedenes an: Konzepte überlegen, Maschinen bauen und instand halten…

Hannes: …und wenn’s richtig guten Schnee hat, einfach mal in die Berge fahren.

Die Boards werden wie in einem Pizzaofen „gebacken“ – daher auch der Name „Bakery Snowboards“.

Konzentriert bei der Arbeit: Hannes und Michi (nicht im Bild) machen jeden Handgriff selbst.

Wie stellt man Snowboards her?

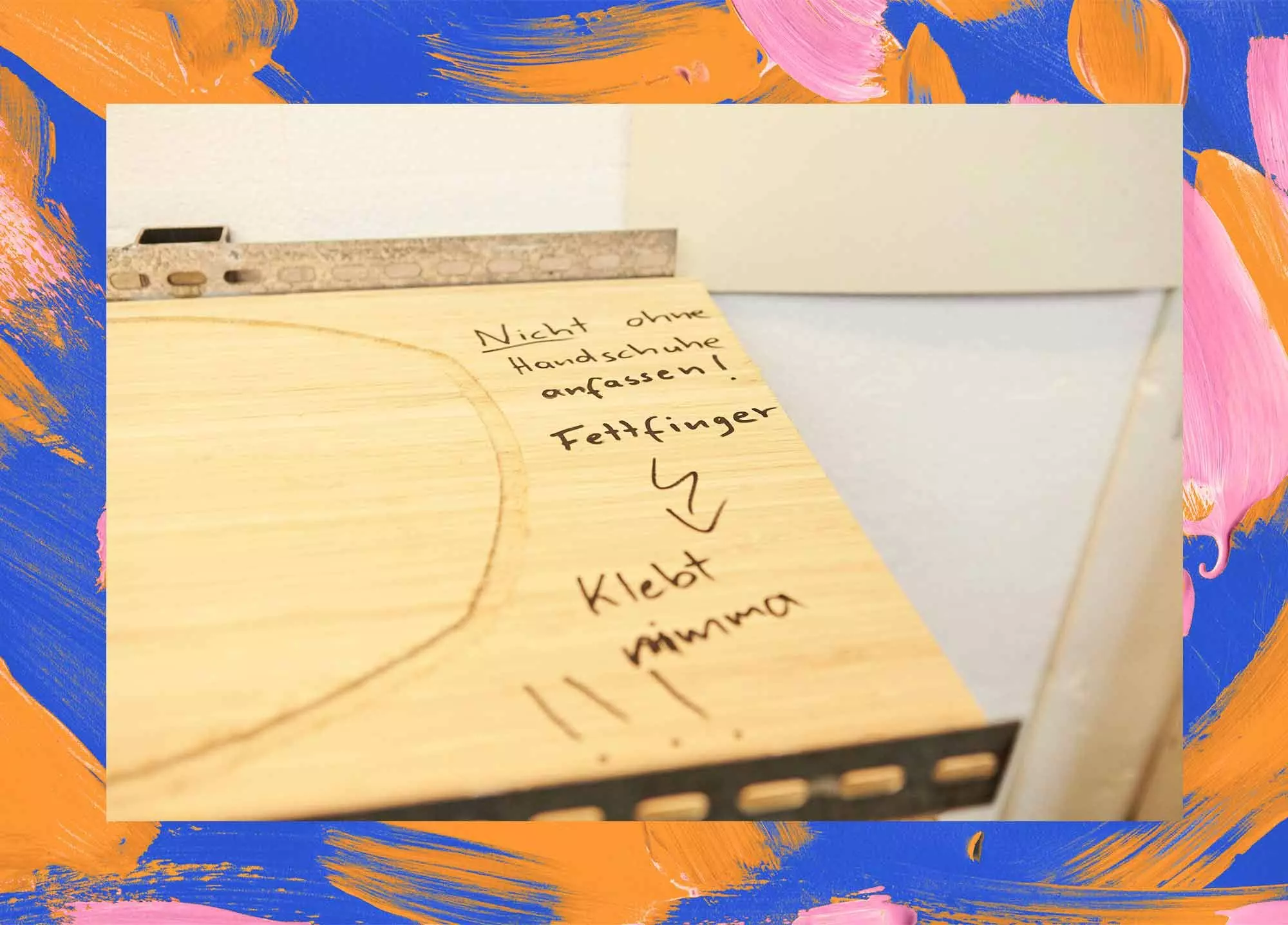

Michi: Das Stichwort ist die „Sandwich-Bauweise“. Ein Snowboard ist ein Gelege aus mehreren Schichten. Unten angefangen geht‘s los mit dem Belag (daran ist auch die Stahlkante befestigt) – das ist Schicht Nummer eins. Dann kommt eine Schicht aus Glas- oder Naturfasern mit Oxidharz getränkt– je nachdem, was verwendet wird – das ist Schicht zwei. Dann hast du den Holzkern – in unserem Fall verwenden wir einen Bambuskern – die dritte Schicht. Obendrauf kommt die vierte Schicht aus Fasern, bei uns ist das ein Gemisch aus Flachs und Carbon. Und die fünfte Schicht ist die Deckschicht – das ist das, was du oben auf dem Snowboard sieht, also eine Grafik oder ein Holzfurnier – je nachdem was gewünscht ist.

Hannes: Die fünf Schichten legt man zusammen, dazwischen kommt immer wieder Oxidharz, damit es ordentlich klebt und dann kommt es zwischen zwei Blechen in die Presse, wo es bei 80 Grad und unter 40 Tonnen Druck in die Form gepresst und – quasi wie in einem Pizzaofen „gebacken“ – wird. Daher übrigens auch der Name „Bakery Snowboards“. In der Presse härtet das Brett aus und behält die vorgegebene Form. Dann muss man es nur noch aussägen, schleifen und schön machen. Eigentlich ganz einfach (lacht).

Wie lange braucht ihr, um ein Board fertigzustellen?

Hannes: Inzwischen ein paar Stunden. Angefangen hat es aber mit mehreren Tagen (lacht).

Michi: Dadurch, dass wir mittlerweile höhere Stückzahlen haben, machen wir immer eine komplette Bestellung auf einmal fertig. Wenn es von einer Länge also beispielsweise fünf Bretter gibt, dann machen wir die alle am Stück.

Hannes: Außerdem haben wir mittlerweile mehr Maschinen und müssen nicht mehr alles außerhalb der Werkstatt machen. Wir haben mehr Platz und Effizienz um alles zu organisieren, können Maschinen und Arbeitsschritte wirklich an einem Ort lassen, die wir früher immer auf- und abbauen mussten.

Die Werkbox ist eine offene Werkstatt in München.

Wo stellt ihr eure Bretter her?

Hannes: Die „Werkbox 3“, in der wir arbeiten, ist eine offene Werkstatt – Fläche und Werkzeuge werden also gemeinschaftlich genutzt. Die Werkbox wird von ihren Nutzern als Verein betrieben und man kann sieben Tage die Woche 24 Stunden rein. Zusätzlich kann man dort eigene Bereiche mieten.

Michi: Ohne die Gemeinschaft der Werkbox hätten wir es mit den Snowboards niemals geschafft. Hier konnten wir mit ausgebildeten Schreinern und Metallbauer sprechen und die haben uns dann beigebracht, wie es gehen könnte und wie man schweißt oder mit Holz arbeitet.

Was ist euch wichtig bei der Herstellung?

Michi: Sowohl bei unseren Snowboards, als auch der Kleidung, die wir inzwischen herstellen, ist uns das Thema „Nachhaltigkeit“ ein großes Anliegen. Bei der Kleidung verwenden wir beispielsweise Bambus-Viskose statt Polyester. Ein weiterer wichtiger Punkt für uns ist die Performance: wir verwenden ausschließlich qualitativ hochwertige Materialien wie die besten Fasern und Membranen von Polartec oder von Gore-Tex verbaut werden.

Beim Outdoor-Sport kommt man um das Thema Nachhaltigkeit nicht mehr rum: Wir sehen ständig, wie dreckig die Berge oder auch die Ozeane sind, wenn wir surfen gehen.

Woher kommt euer Bezug zur Nachhaltigkeit?

Hannes: Snowboarden ist ein Natursport und stark vom Winter abhängig – und der ist vom Klimawandel bedroht. Deshalb beschäftigt diese Angelegenheit die Wintersport-Community auch stark. Es gibt zum Beispiel eine Initiative von Jeremy Jones, die „Protect Our Winters“ (POW), die versucht, gegen den Klimawandel anzugehen. Wie in jedem Outdoor-Sport kommt man um das Thema nicht mehr rum: Wir sehen ständig, wie dreckig die Berge oder auch die Ozeane sind, wenn wir surfen gehen. Der Bezug zum Thema Nachhaltigkeit kommt also ganz natürlich mit der Aktivität, die mit dem Sport verbunden ist.

Deshalb wollen wir in der Hinsicht machen, was geht – aber natürlich sind wir auch von den Zulieferern abhängig. Die Beläge der Snowboards sind beispielsweise aus Plastik und noch nicht aus nachhaltigen Stoffen. Gleichzeitig ist es uns wichtig, ein hochwertiges Brett zu erschaffen, das langlebig ist. Denn wenn ein Brett schnell auseinanderfällt, ist das natürlich auch wieder nicht nachhaltig.

Kann man sowohl Performance als auch Nachhaltigkeit in einem Produkt vereinen oder schließt das eine das andere aus?

Michi: Das beste Beispiel für Performance gepaart mit Nachhaltigkeit wäre das Herz unserer Snowboards: Das ist aus einem Bambuskern gefertigt. Die sind damit nicht nur extrem nachhaltig, weil Bambus – anders als herkömmliches Holz – viel schneller nachwächst. Sondern das Board hat aufgrund der Beschaffenheit der Fasern auch die besten technischen Eigenschaften, die man sich wünschen kann.

Wer sind eure Kunden?

Hannes: Das sind Leute, denen das Thema Nachhaltigkeit ebenfalls sehr wichtig ist – eigentlich einer der Hauptgründe, warum die meisten auf uns zugehen. Ein anderer Grund sind die Custom Boards, also dass wir nach Wunsch Snowboards anfertigen. Außerdem mögen es die Leute, dass wir eine lokale Marke sind: Wir sind deshalb ganz bewusst in München geblieben und produzieren nicht in Asien. Uns ist es wichtig, dass die Leute einfach vorbeischauen können und mit uns in der Werkstatt quatschen können. Im Winter haben wir echt fast jeden Tag Leute da, die vorbeischauen und kurz „Hallo“ sagen wollen.

Habt ihr euer allererstes Snowboard noch?

Michi: Ja – das kommt irgendwann ins Museum (lacht).

Auf welches Board seid ihr am meisten stolz?

Michi: Immer auf das nächste.

Hannes: Und auf die Bretter, die nie in Serie gehen, wo wir einfach mal kreativ sind und etwas ausprobieren. Da ist jedes Board ein Unikat und hat ein besonderes Feature – zum Beispiel einen Schnapstank. Damit haben wir auf Veranstaltungen auch schon „Stamperl“ (Anmerkung d. Red.: Bayerische Bezeichnung für Schnaps) ausgeschenkt.

Das ist ja das Schöne: Dass wir nicht wie die ganzen Fabriken in Asien sitzen, fern vom Schnee.

Wie oft schafft ihr es noch in die Berge?

Michi: Oft! (lacht) Das ist ja das Schöne: Dass wir nicht wie die ganzen Fabriken in Asien sitzen, fern vom Schnee. Bei uns ist es so, dass wir einen Prototyp am Freitag fertig haben, dann wird er in der Früh am Samstag noch schnell geschliffen, gewachst und dann können wir ihn am Nachmittag hier um die Ecke schon am Berg fahren.

Wie wurde eure Marke bekannt?

Michi: Wir haben vom ersten Tag an alles auf Social Media dokumentiert, um zu zeigen, wie es zum ersten Snowboard kommt. Als das erreicht war, haben wir nicht aufgehört, sondern es ging eigentlich erst richtig los.

Wie ist die Aufgabenverteilung bei euch?

Michi: Eigentlich macht jeder alles. Von der Aufteilung ist es aber eher so, dass die technischeren Sachen der Hannes übernimmt und die „grafischeren“ Sachen ich.

Hannes: Das ist natürlich keine strikte Trennung, sondern wir tauschen uns viel aus und schauen gemeinsam in welche Richtung es gehen soll.

Habt ihr jemals damit gerechnet, dass es euch in ein Handwerk verschlägt?

Michi: Nachdem wir beide aus einer ganz anderen Richtung kommen – ich habe Medien-Technik studiert und sechs Jahr lang im Marketing gearbeitet, Hannes hat im April seinen Doktor der mathematischen Physik gemacht – wirklich überhaupt nicht. Vielleicht haben wir es gehofft, aber nicht gedacht.

Hannes: Mir hat es schon immer Spaß gemacht handwerklich aktiv zu sein, aber ich hatte nie den konkreten Gedanken, das beruflich zu machen. Irgendwann habe ich aber gemerkt, dass ich auf Dauer nichts machen möchte, wo ich nur am Schreibtisch sitze. Weil es dann doch viel zu viel Spaß macht und sehr entspannend ist, handwerklich zu arbeiten.

Gibt es auch eine nicht so schöne Seite an der Selbstständigkeit?

Michi: Die Unsicherheit, weil man kein festes, regelmäßiges Einkommen hat.

Hannes: Außerdem ist die Arbeit sehr anstrengend und wir haben wahnsinnig viel zu tun. Es gibt immer wieder Phasen, in denen viel das Stresslevel sehr hoch ist.

Es wird immer Leute geben, die an dir zweifeln und sagen werden: ‚Bist du dir sicher?‘ Aber wenn man eine Idee hat, sollte man einfach mal machen.

Wohin soll die Reise mit „Bakery Boards“ gehen?

Hannes: Wie unser 14-jähriger Praktikant vor zwei Jahren mal gesagt hat, der ein ganz großer Fan von uns war: „Also ich sehe euch irgendwann neben Burton und Nitro!“ (lacht).

Michi: Irgendwann wollen wir nicht nur hier in der Werkstatt vor uns hin werkeln, sondern auch Arbeitgeber werden und ein Team an Leuten haben, mit denen wir die Arbeit und den Spaß teilen.

Habt ihr einen Tipp für alle, die sich mit ihrem Traum selbstständig machen wollen?

Michi: Einfach machen! Bei uns hat es von Seiten der Familie und Freunden auch 1000 Gründe gegeben, die dagegengesprochen haben und ½ Grund dafür. Wir haben es trotzdem gemacht und bis heute nicht bereut.

Hannes: Es wird immer Leute geben, die an dir zweifeln und sagen werden: „Bist du dir sicher?“ Aber wenn man eine Idee hat, sollte man einfach mal machen. Auch wenn man dann scheitert – das wäre ja auch nicht schlimm.

Zum Abschluss: Habt ihr noch ein Thema, das euch besonders am Herzen liegt?

Michi: Unser Hauptbegehren ist neben den Boards und unserer Kleidung immer, dass wir als Kreativ-Schaffende in Großstädten keine Räumlichkeiten finden. Wir hatten mit der Werkbox viel Glück, aber das Gelände wird in den nächsten zwei Jahren abgerissen, wie alles hier in der Umgebung. Da wäre unser Appell an die Stadt München und alle, die leerstehende Immobilien besitzen: Keine Angst vor Zwischennutzung und auch mal Kreativen und Machern einen Platz bieten. Wir suchen mit der gesamten Gemeinschaft eine Halle, in die wir umziehen können.

Viel Erfolg euch beiden und danke für das Interview!